|

Abstract

摘要:在小型多翼离心风机叶轮的设计中采用叶片进气端斜切,通过改变风机进口结构来改善气流在进口转弯处流动的不均匀特性,可以有效提高风机性能。本文依据CFD理论,分别对原风机叶轮以及采用两种不同斜切叶片方式的叶轮,利用Solidworks及其数值模拟模块Flow Simulation建模并模拟计算,对比分析得出了叶片斜切对风机性能的影响,并以此为依据制作三种风机实体进行性能试验对比研究,结果表明风机叶片斜切对改善风机性能有着重要影响。

关键词:小型多翼离心风机;斜切;进口流场;均匀流动

中图分类号:TH432 文献标志码:B

Research on Beveling Impellers in A Miniature Forward-curved Multi-blade Centrifugal Fan and Performance Tests

Abstract: Bevel cutting design of the impeller in a miniature forward curved multi-blade centrifugal fan can change the inlet structure that perfect the nonuniformity of the air flow in the corner of the transition, so as to improve the fan performance. Herein using Solidworks and its numerical simulation module Flow Simulation, the original impellers and two different bevel cutting impellers are modeling and calculating respectively which based on the CFD theories. The influence of the bevel cuts on the performance of the fan has been obtained by comparison and analysis. Also on the basis of simulation results three entity fans were manufactured and proceed the comparative research of performance tests. It is obviously that bevel cutting of impeller have a great influence on improving the fans performance.

Key words: A Miniature Forward Curved Multi-blade Centrifugal Fan; Bevel cutting; inlet flow field; uniform flow

0 引言

小型多翼离心风机结构部件主要包括叶轮、蜗壳及内转子电机等。它以大流量系数、高压力系数,且在特定管网系统中有较小尺寸以及在工作段区域内低噪声、运行平稳等突出优点,被广泛应用于空调系统、医学器材、电子设备等通风换气装置中。

对于多翼离心风机的设计和研发,国内外研究大多集中在其各个结构部件[1-2] 。通过分析各个部件的不同结构形式对整机内流特性的影响,而研究不同结构参数对风机性能的影响。研究表明,各个主要部件之间的结构参数配合,也就是风机过流通道的通流结构决定多翼离心风机的性能优劣,所以通过研究影响风机过流通道的结构特性对于设计优良性能的风机有着非常重要的意义。本文正是为此目的,通过对原多翼叶轮叶片进行两种不同方式斜切而改变进口流道结构,从而分析研究进口过流通道流动特征,并藉此为指导设计加工风机实体进行风机性能试验对比研究。

1 斜切理论依据

叶片斜切见图1,即靠近前盘侧叶片进口直径大于后盘侧叶片进口直径,从而适应转弯处气流的不均匀。

|

|

|

风机在设计流量下运行,叶片斜切减少了进口气流的偏斜程度,使得进口冲击损失减少,并由此降低过流通道前端进口处沿程摩擦损失和叶道进口阻塞,同时进口过流断面上气流速度梯度分布均匀,并且气流速度在转弯过程中适应从叶片顶端到底部的快速变化,并由此可以降低叶道弯曲形成的分离损失,在一定程度上也减少了叶轮顶端出口涡流及二次流。

如果叶片进口边和轴向平行,如图1a所示,由于叶片进口安装角β1A在进口叶轮边缘所有各点上是相同的,然而该处气流速度c1是不均匀的,同时其周速u1也是相同的,这样就无法使得叶轮边缘上所有各点上的气流毫无冲击地进入叶轮。为此,将叶片斜切,如图1b和图1c所示,此时靠近叶轮进口处的c1大,且其u1也大;而靠近叶轮后盘处的c’1小,且其u’1也小。故能使气流比较良好地进入叶道,改善其流动品质,提高风机性能。

2 计算模型的建立

2.1 风机模型的建立

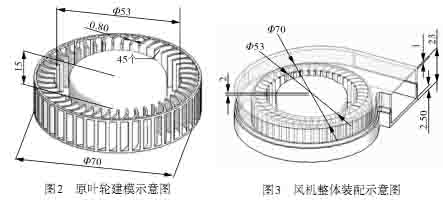

风机模型各部件结构参数是在给定全压p、流量Q以及转速n的设计工况下,根据多翼离心风机工程设计方法计算得之。风机叶轮各几何参数如表1所示,采用Solidworks建模如图2所示,其中蜗壳采用等边基元法求得内壁型线而作出模型。建模装配如图3所示,整机由叶轮、蜗壳组成,进风口采用倒圆角处理。

|

|

|

|

2.2 风机叶轮叶片的两种不同斜切方案

2.2.1 半切叶片的叶轮:叶片斜切至叶轮中心高度处,建模如图4所示。斜切后叶片顶部内径为Φ57,叶片中心高度处内径为Φ53。

|

|

|

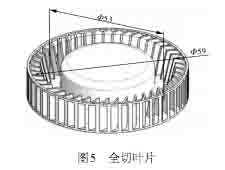

2.2.2 全切叶片的叶轮:叶片斜切至叶轮底部,建模如图5所示。斜切后叶片顶部内径为Φ57,叶片底部内径为Φ53。

|

|

|

3 Flow Simulation数值模拟及计算结果分析

3.1 Flow Simulation数值模拟

Flow Simulation是基于Solidworks环境下模拟液体和气体的流动状况以及流动、热传递和流体力交互作用的一款数值模拟模块。

本文采用局部旋转坐标系模拟叶轮旋转并分析流体在风机整机中的流动[3]。首先选取Internal内部流动分析模式和Exclude cavities without flow condition选项,确保流动为风机内部流动,并且流体区域内部无空腔。定义空气为真实气体,湍流模式使用标准k-ε模型,壁面附近设置为绝热光滑,边界条件采用环境压力进口,设计工况下体积流量出口15m3/h,给定转速4 600 r/min。设置求解精度Result Level为6级,并指定最小实体间隙为3mm,最小实体厚度为0.8mm;同时对叶轮设置局部初始网格Local Initial Mesh,通过自适应Refining All Cells、增大Narrow Channels Refinement Level和Curvature Refinement Criterion,增大叶片网格解析程度。对于三种不同叶轮的风机装配由此方法划分得整个计算域内Fluid Cells和Partial Cells网格总体数量均接近90万个。最后,分别设定风机进口和出口的全压和静压为面目标Surface Goal,按照风机全压和静压的计算方法,可以得出设计工况体积流量下的风机全压和静压值。

3.2 计算结果对比和分析

设计工况点体积流量为15m3/h计算出来的未切叶片、半切叶片和全切叶片叶轮的风机的静压风别为148.6Pa、157.1Pa、161.3Pa。对比数据可知,半切叶片风机相对未切叶片风机静压提高5.72%,而全切叶片风机相对未切叶片风机静压提高8.55%,同时全切叶片风机相对半切叶片风机静压提高2.67%。由此可见,全切叶片风机性能得到提升。

|

|

|

|

从图6、7、8三种叶片形式叶轮的进口轴面相对速度矢量分布中可以看出,整体轴面流场形态中气流从叶片进口到叶轮出口这一段过流的速度矢量是急剧变化的。在叶片顶端靠近蜗壳进口处,气流主要沿叶轮高度方向流动,也就是沿轴向进入叶轮,流动速度较小;而在靠近叶片中部到叶片底部,气流逐渐转变为径向流动,流动逐渐加速。对比可以看出,原风机叶轮顶部涡流最为明显,而半切叶片和全切叶片的叶轮的顶部涡流都较小,这是因为原风机叶轮未作斜切而进口处较为狭窄,气流在进口的减缩结构节流作用下加速,大量气流在转弯流动过程中越过叶轮中央及底部,使得较少气流从叶轮顶部区域经过,这样压力梯度形成便不均匀,导致顶端气流紊乱,进而形成涡流,这也是影响风机性能的重要因素。从图中还可以看出,全切叶片的叶轮,其叶道内部气流加速相比较半切叶片叶轮和原叶片叶轮更为明显,同时速度分布在整个气流的转弯工程也更加均匀。最后,三种形式叶轮都在叶道出口处形成了涡流,强度也随着斜切深度的加深而增大,而且斜切后的叶轮相比较原叶轮,其出口处速度和扩散到蜗壳内的速度相差较大,说明了斜切能够使叶轮出口动压更多的转变为静压。

根据图1、6、7、8及计算结果,参照图9三种叶片形式叶轮子午面示意图可以看出,选取相同轮径比59/70=0.843的顶部叶片斜切方法中,斜切深度以及斜切角度对风机流道内部流动状况有着一定的影响,并能够改善风机的性能。一般而言,斜切实际上就是改善多翼离心风机进口气流的拥堵状况,使流动更好的适应进入叶道前的转弯过程,并在一定程度上使总体流动均匀稳定,从而提高风机的性能,这种方法在工程实际应用中较为广泛。

4 风机实体性能试验及对比分析

原风机叶轮实体装配以及半切和全切叶片的叶轮如图10所示。

|

|

|

风机性能试验装置采用A型-出口侧试验风室,用多喷嘴组流量计测流量。本试验台是严格按照"GB/T1236-2000-工业通风机用标准化风道进行性能试验"[4]和"AMCA210-07-标准设计的风室式风机气动性能试验装置"[5]两个标准的具体要求搭建,可以保证风机性能测试的准确性。该试验台由风室、进气整流栅、多喷嘴组以及可变排气系统组成,装置图如图11、12所示。

|

|

|

|

性能试验得4 600r/min三种风机性能如图13所示。

|

|

|

从性能试验结果可以看出,斜切叶片使风机在设计工况15m3/h下的静压和流量都得到了提升,这也表明了叶片斜切确实能够提高风机的性能。由性能曲线图对比可以看出,全切叶片风机在中小流量的管网阻力区间内具有更好的适用性,而半切叶片风机在大流量的管网中表现突出。同时参考上节模拟计算结果,设计工况15m3/h时的三种叶片风机试验得到的静压分别为132.8Pa、141.3Pa、147.5Pa,较模拟得到的静压有所降低,但仍处于可靠的偏差之内,这是由于数值模拟对模型进行简化的结果,这表明了Solidworks Flow Simulation对小型多翼离心风机定性的数值模拟是具有参考意义的,于设计研发参照辅助也是可行的。

5 结论

1) 通过Flow Simulation数值模拟和多翼离心风机模型试验研究的对比分析,了解到叶片斜切能显著改善风机进口处及转弯处流场的不均匀现象,减少涡流损失,使气流在叶道出口处动压更多的转化为静压。

2) 斜切是在实际上能够提高风机的性能。叶片全切叶轮的风机可以更好的适应中小流量的管网阻力区间,而叶片半切叶轮的风机在大流量的管网中表现突出。

3) 计算结果和试验结果对比相差不大,说明了数值模拟对实际测试性能试验具有可替代性,并提供相对可靠的设计参照数据,对于研发而言有利于缩短产品的设计周期、降低产品成本。

参 考 文 献

[1] 李庆宜.通风机[M]. 北京:机械工业出版社,1988.

[2] 沈阳鼓风机研究所,东北工业学院流体机械教研室.离心式通风机[M]. 北京:机械工业出版社,1984.

[3] 尤遐,沈卫国,陆伟.应用CFD数值模拟对离心通风机叶轮进行设计分析[J].风机技术,2009(6):17-19.

[4] GB/T1236-2000.工业通风机—用标准化风道进行性能试验[S].北京:中国标准出版社,2000.

[5] AMCA210-07.Laboratory methods of testing fans for certified aerodynamic performance rating[S] .USA,ASHRAE,2007.

|